Origen de Seis Sigma

A mediados de los años ochenta del pasado siglo, la compañía norteamericana Motorola comenzó a implantar una nueva metodología que bautizó con el nombre de ‘Seis Sigma’. Esta herramienta tenía una fuerte base estadística, y pretendía alcanzar unos niveles de calidad en los procesos y productos de la empresa, próximos a ‘cero defectos’, en concreto, 3.4 defectos por millón, como se ampliará en un párrafo posterior. Una década más tarde, un mítico CEO, de General Electric, Jack Welch, decidió implantar Seis Sigma en la empresa, alcanzando brillantes resultados. Ello hizo que, en aquella época, seis sigma se extendiera entre las principales compañías de EEUU, por su impacto en los resultados empresariales. Y dio el salto a Europa, también con notable éxito.

La expresión ‘sigma’ se emplea para representar la desviación estándar de un conjunto de mediciones. Cuanto menor es el valor de ‘sigma’, menor es la variabilidad que presentan sus resultados.

Se conoce como ‘nivel sigma’ de un proceso, la distancia entre el valor medio del proceso, y los limites inferior y superior de especificación, medida en el número de veces que esta distancia es mayor que el valor sigma del proceso. Es evidente que cuanto mayor sea el nivel sigma de un proceso, menor será el porcentaje de resultados defectuosos.

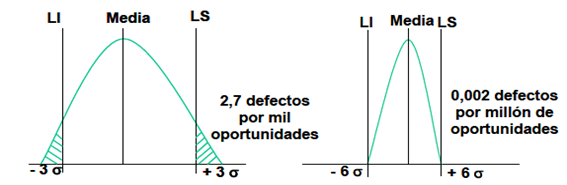

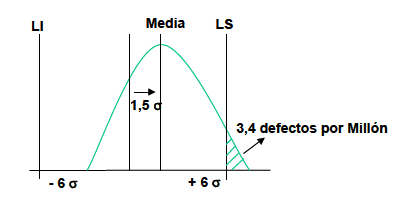

Tradicionalmente se ha considerado suficiente que un proceso tenga una desviación de +/- 3 sigma. En este caso, y si el proceso está ‘centrado’ el 2.7 por mil de los resultados del proceso serán defectuosos. Si por el contrario, el proceso tiene un nivel 6 sigma, y está centrado, tan solo hay 0.002 defectos por cada millón de valores resultantes del proceso. No obstante, en la práctica se asume que la mayor parte de los procesos están descentrados, es decir, la media de los resultados del proceso no coincide con el centro de las especificaciones. Asumiendo que un proceso de nivel 6 sigma, está descentrado 1.5 sigma su nivel de defectos será de 3.4 por cada millón de resultados. Suele hablarse de 3.4 ppm, o sea, 3.4 partes por millón.

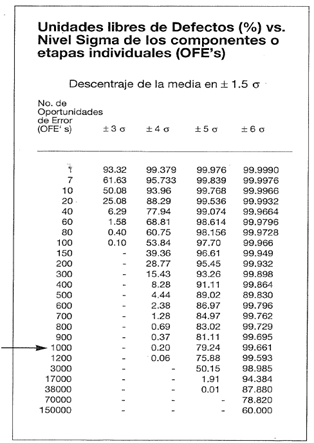

En el contexto de la empresa tanto la parte de fabricación como los procesos de gestión, hemos de hablar de procesos complejos, los cuales a su vez pueden descomponerse en procesos simples, los cuales tienen varias oportunidades de tener ‘defectos’ o en terminología sajona, ‘oportunidades de error’ u ‘opportunities for error’ (OFE’s). y según decíamos en el párrafo anterior, un proceso elemental que tenga una capacidad 6 sigma, y además esté descentrado 1.5 sigma, tiene como máximo 3.4 ppm, o defectos por millón.

La calidad de un proceso complejo, como puede ser un dispositivo electrónico, un automóvil o sus componentes, depende según la ley de Poisson de probabilidad compuesta, de la calidad (sigma) de los procesos elementales que lo componen. En el caso de un producto terminado con 1.000 procesos simples (componentes elementales), si cada uno de ellos está con el nivel tradicional de la calidad, 3 sigma, y descentrado +/- 1.5 sigma, la probabilidad de encontrar productos libres de defectos es CERO.

Esta probabilidad, se eleva a 0.2 % si el nivel de los componentes elementales es 4 sigma, al 79.24 % si es 5 sigma, y al 99.66 %, si es 6 sigma. En este caso con un test del 90 % de eficiencia, el 100% de los dispositivos estarían libres de defectos.

Seis sigma una estrategia para la mejora / Roles en seis sigma

Los principios estadísticos descritos en el apartado anterior tienen poco que ver con lo que actualmente conocemos como Seis Sigma y que algunos llaman incluso “el nuevo Seis Sigma”.

La metodología Seis Sigma actualmente utilizada se ha convertido en una Estrategia para la mejora de los resultados e incorpora, además de la base estadística que tuvo en sus orígenes, muchos elementos de las estrategias de Calidad Total. Así, constituye una estrategia empresarial muy poderosa que permite a las empresas alcanzar considerables ahorros económicos a la vez que mejorar la satisfacción de sus clientes, todo ello en un corto periodo de tiempo.

Las grandes empresas de EEUU desarrollaron una estrategia de mejora que persigue alcanzar mejoras importantes en los resultados económicos. Para ello, la Dirección identifica aquellos proyectos que más incidencia tienen en los resultados económicos y asigna a los mejores profesionales, tras formarlos intensivamente, a trabajar en los mismos.

Seis Sigma basa los esfuerzos de mejora en los siguientes pilares:

La metodología Seis Sigma utiliza un esquema organizativo que asegura que se dedican los recursos y el apoyo necesarios para el éxito de los proyectos de mejora. Se definen diferentes roles con nombres ya conocidos para designar a todos los participantes en los proyectos:

Black Belt (cinturón negro): Es el papel más crítico en Seis Sigma. Es un empleado que trabaja a tiempo completo en proyectos Seis Sigma. Es un experto en herramientas de mejora y posee dotes de liderazgo para animar y dirigir a sus colegas.

Green Belt (cinturón verde): Es un empleado formado en las herramientas Seis Sigma y que simultanea su trabajo habitual con el desarrollo de proyectos Seis Sigma.

Master Black Belt (maestro de cinturones negros): Es un especialista en Seis Sigma que actúa como entrenador y líder de los Black Belts.

Champion o Sponsor: Ejecutivo de la organización que patrocina un proyecto de mejora y que es el responsable de alcanzar los ahorros previstos.

Este artículo se ha elaborado en el marco del proyecto de EEN-SEIMED financiado por la Red Enterprise Europe Network, de la Unión Europea. 2.025.

¿Eres un proveedor de soluciones de sostenibilidad y quieres aparecer en este portal?

¿Eres una empresa y no encuentras lo que estás buscando?

Recibe cada dos semanas todas las novedades sobre sostenibilidad empresarial.